☆溶接予定が問題発生

2015 年 6 月 19 日 金曜日こんにちは。

今回は溶接する予定が、下調べをしていなかった事により問題発生です。

前回の記事はこちら

☆ものづくり MR-Sのエンジントルクダンパーを自作 ブラケットにステーをTIG溶接

まず車をジャッキで上げ、オイルパンにもジャッキをかまし、車の下に潜り込んでM14ナット×3を外します。

もう外れてしまっていますが、画像中心のM17ナットも外します。ちゃんとした工具買ってよかったです。

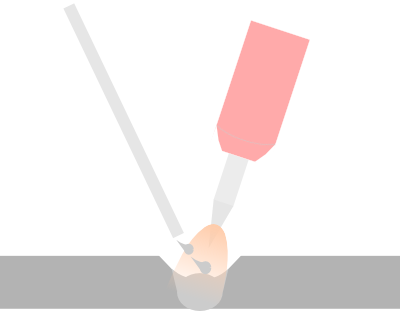

さて、この外したエンジンマウントにステンアングルから作ったステーを溶接しようかと思ったところ。。問題発生です。

取り外した瞬間に軽いとは思いましたが、まさかのアルミ製。

表面を削った感じでアルミだと思いましたが、僅かな望みをかけてドライバーの先っちょで磁力に反応が無いか試すも。。。くっつきませんでした。ぐぬぬ。。

アルミでステー作り直すのも面倒だし、また時間切れで自転車通勤はしたくないしなぁ。。

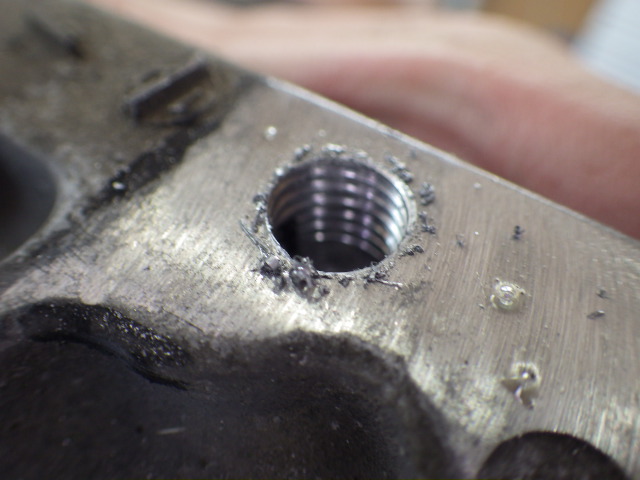

溶接できないなら、機械的接合でいけばいいんです!

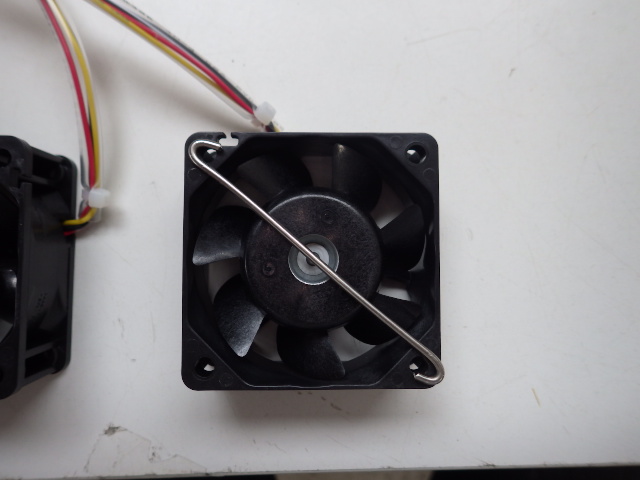

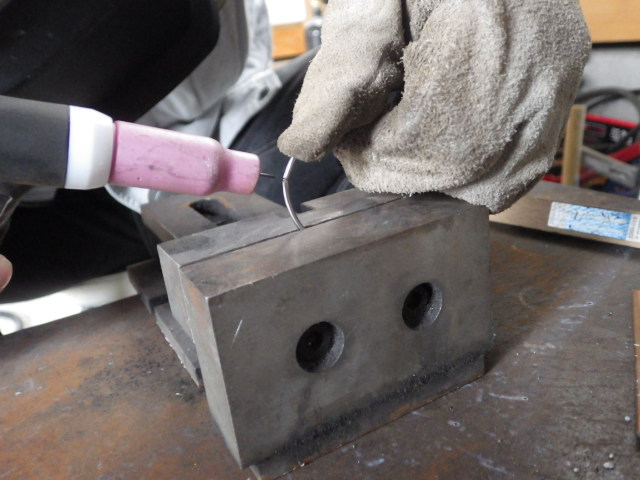

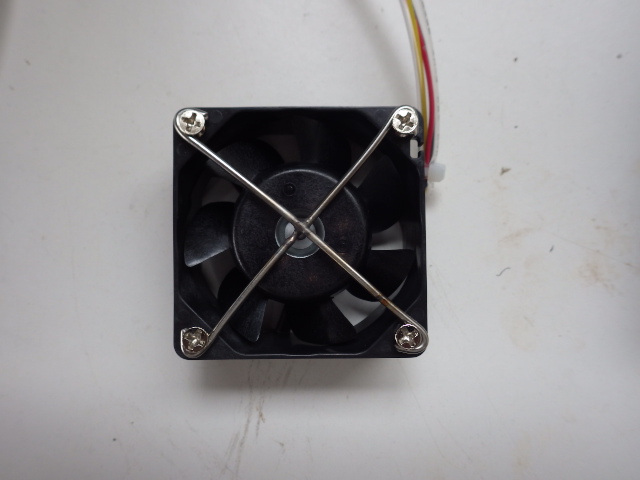

穴を空けて

タップを切って

これに直接ボルト止めする事にしました。初めからこれでよかったかもしれません。

次回は装着インプレ、使った工具を紹介します。

☆ものづくり MR-Sのエンジントルクダンパーを自作 装着後の感想、使った機械たち