☆鍛造アルミホイールをぶった切りからの~クラック修正溶接リベンジ!

2016 年 4 月 7 日 木曜日こんにちは。

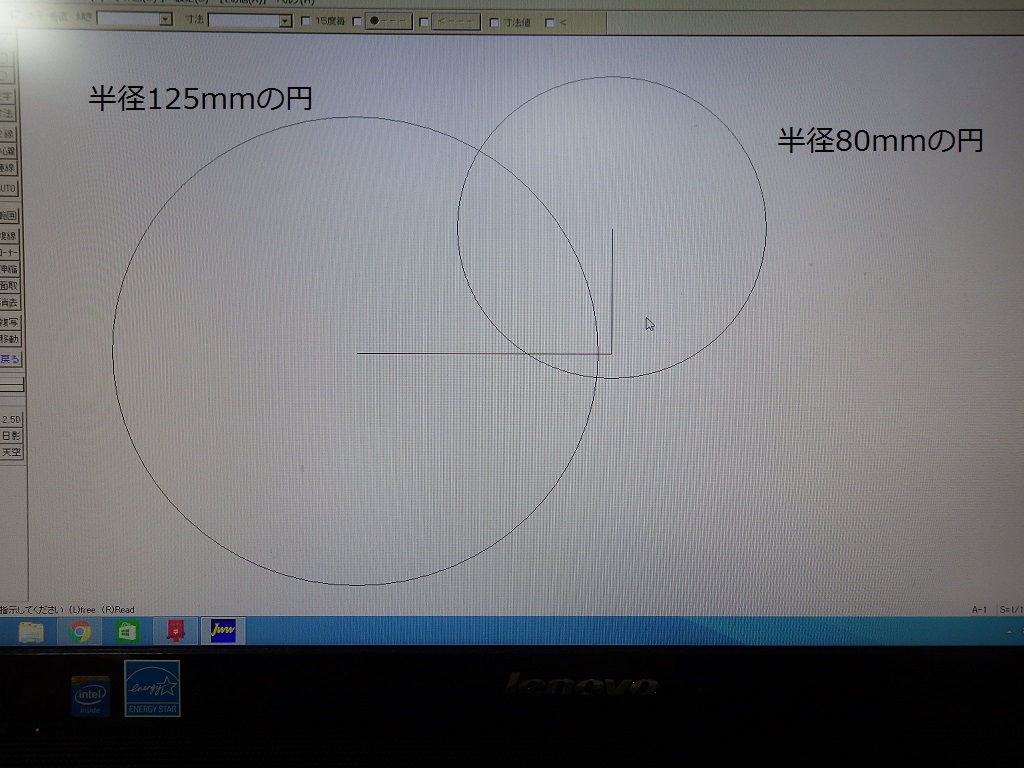

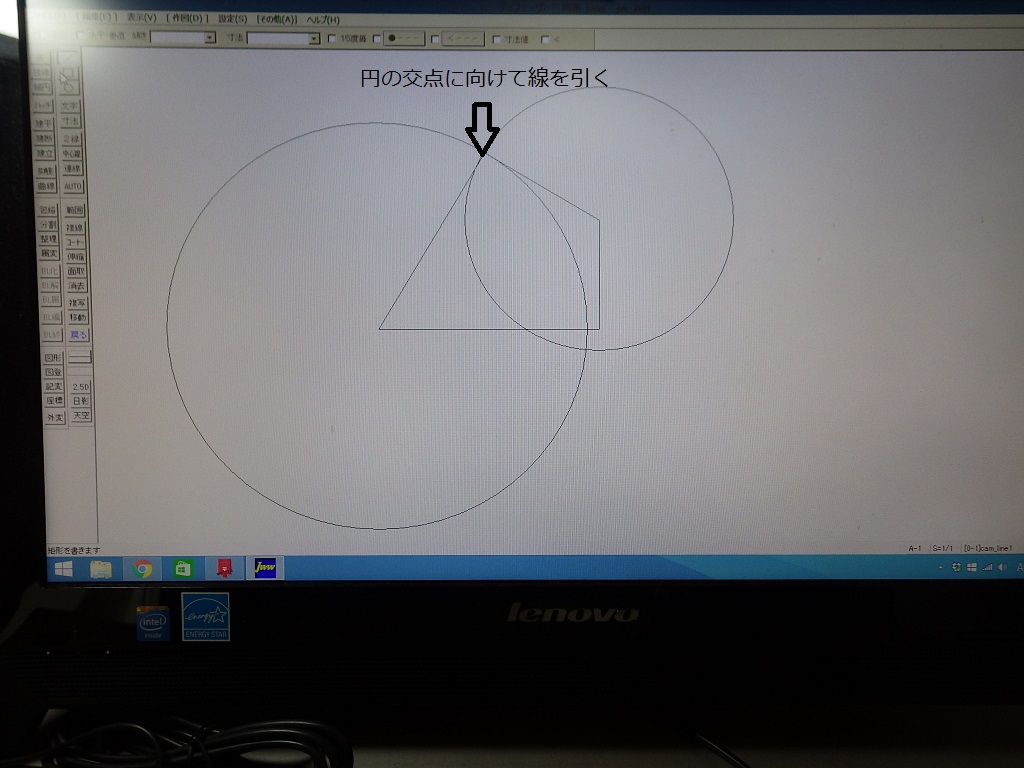

前々回TIG溶接機のデモで車屋さんにお伺いした際、アルミホイールのクラックを溶接補修したのですが、まぁ溶接が汚い。。。あんまり溶け込んでないですし。

これで機械が悪いと思われたら困ります(笑)ので、今回ちゃんと下準備をして写真と動画を撮り直しました。

クラック入りのホイールなんて手元には無い為、ホイールにわざと切れ目を入れるという破天荒な展開からスタートです。

それではご覧ください。

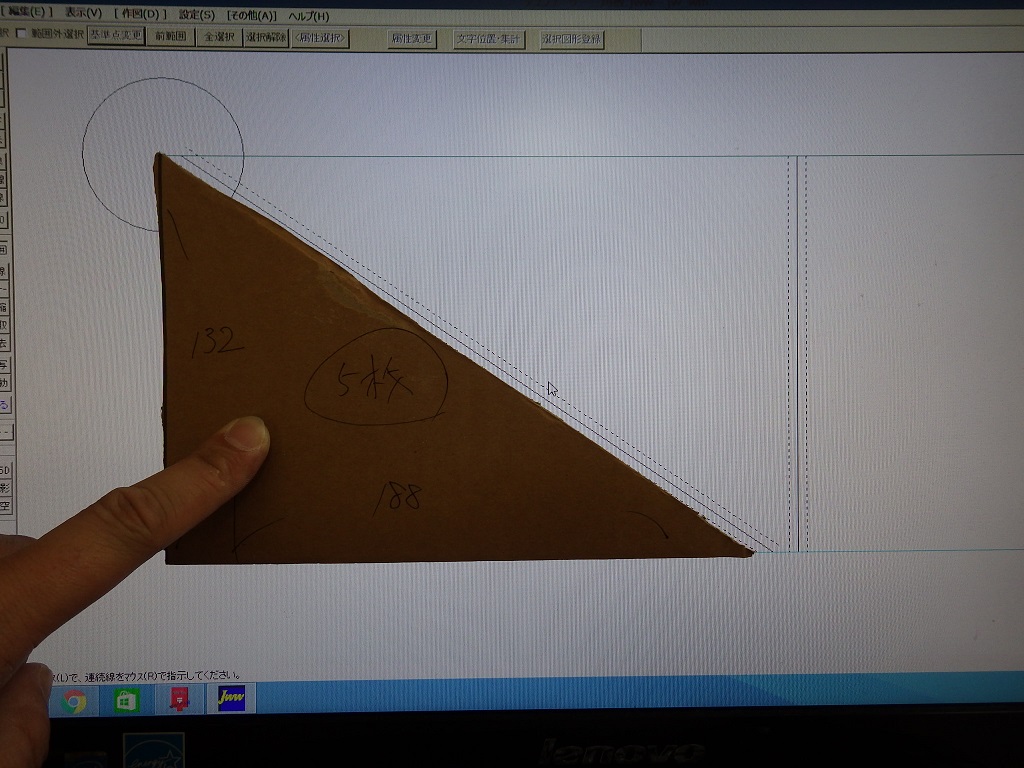

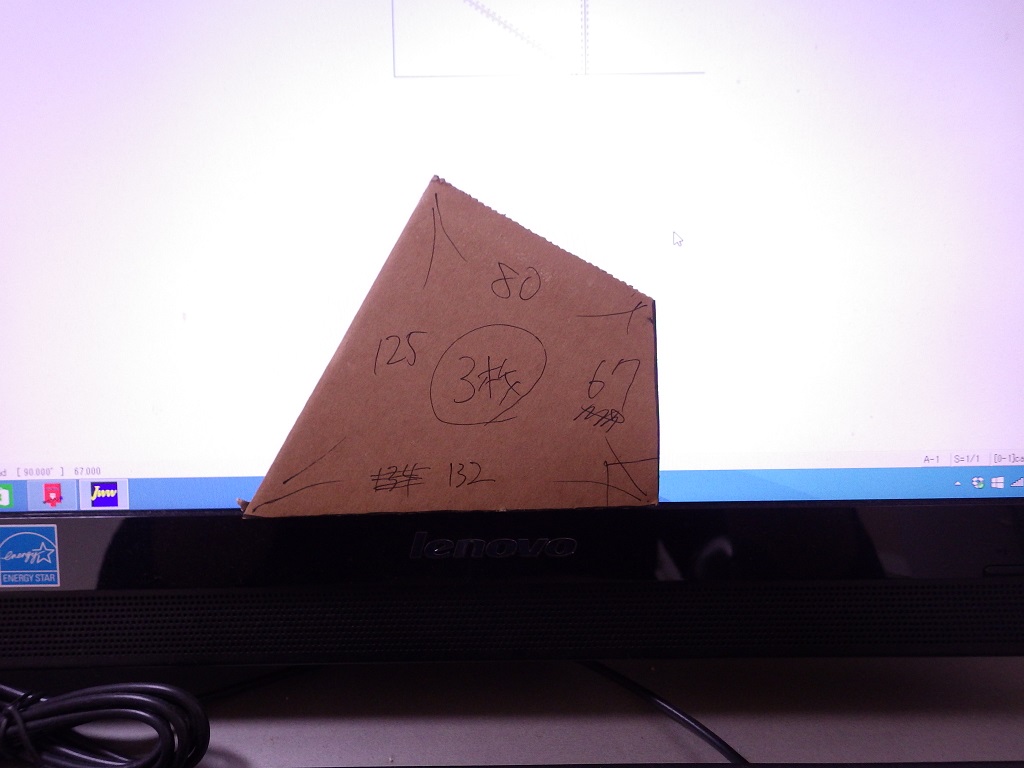

今回クラックを補修するのはこちらのホイール。

RAYSの鍛造アルミSE37Kです。

既に絶版ですが、アルミ鍛造で軽量ですので、タイヤとホイールセットで安売りしているような物ではなく、本来はそこそこ高価なホイールです。

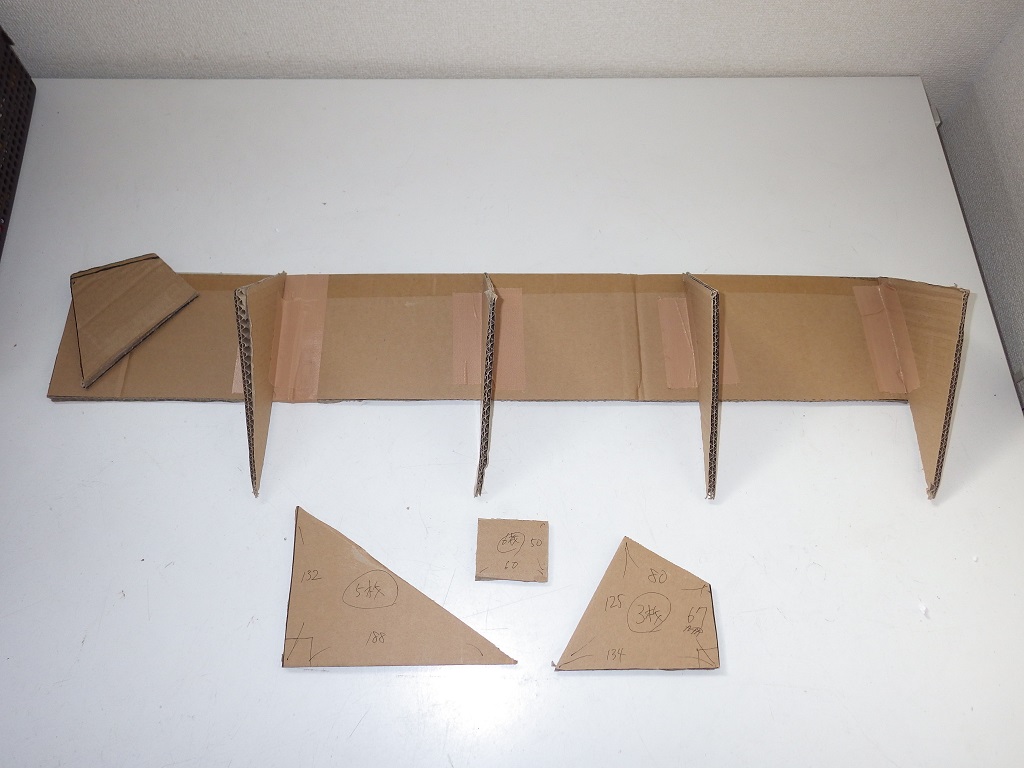

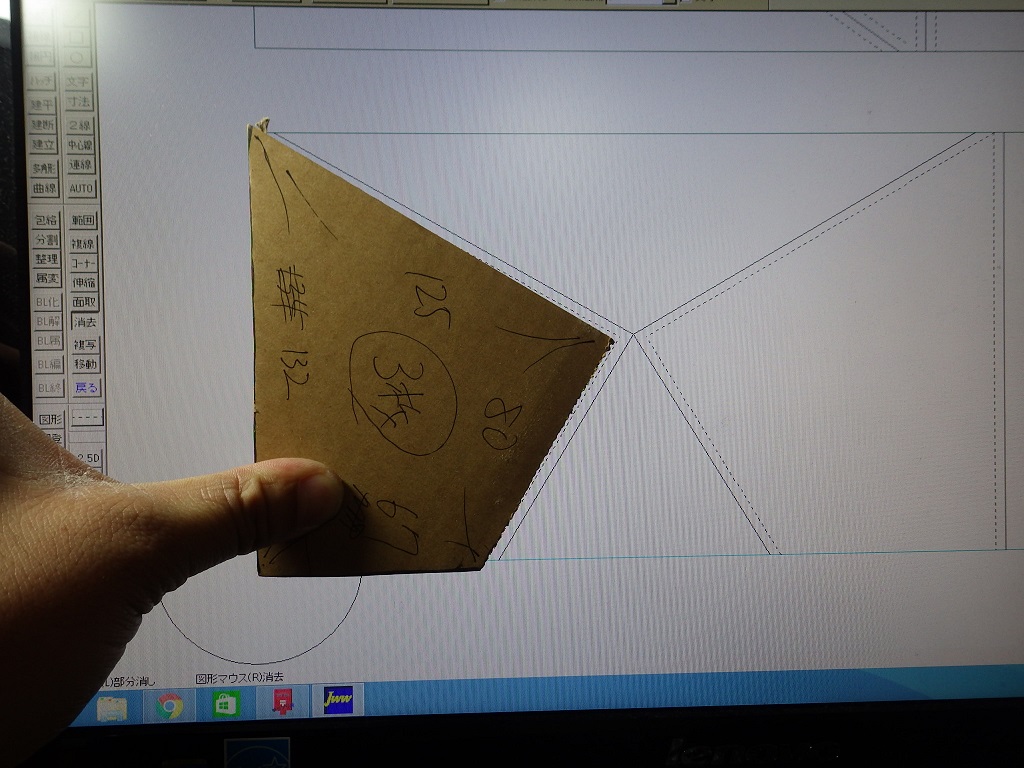

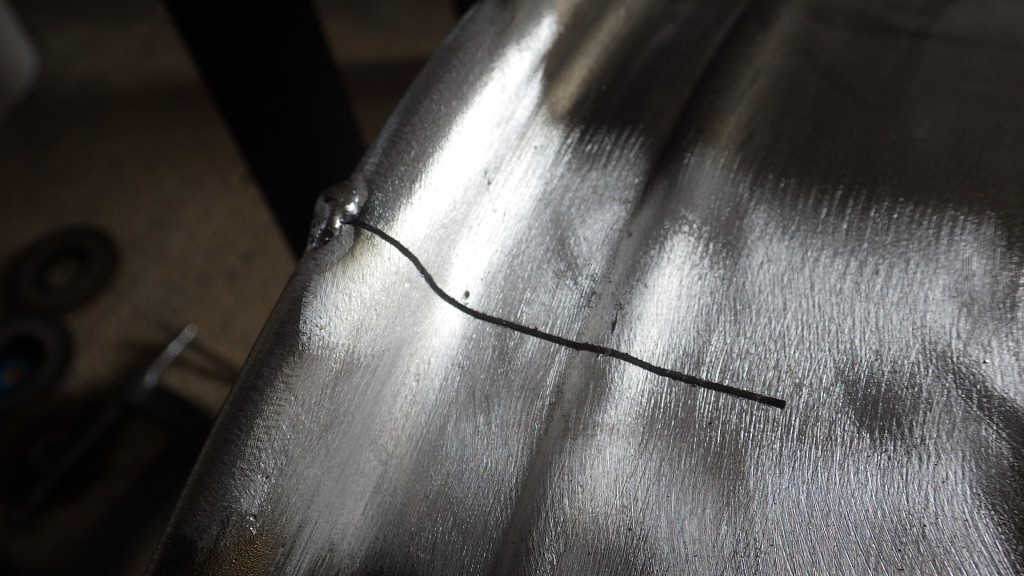

ネットで調べた所、ホイール全般は共通して裏リム部分にクラックが入る事が多そうでしたが、困ったことに(?)リムにクラックは見当たらないので

バンドソーでわざと切れ目を入れました。

まさか人生で高級ホイールをわざとぶった切る日がくるとは。。。

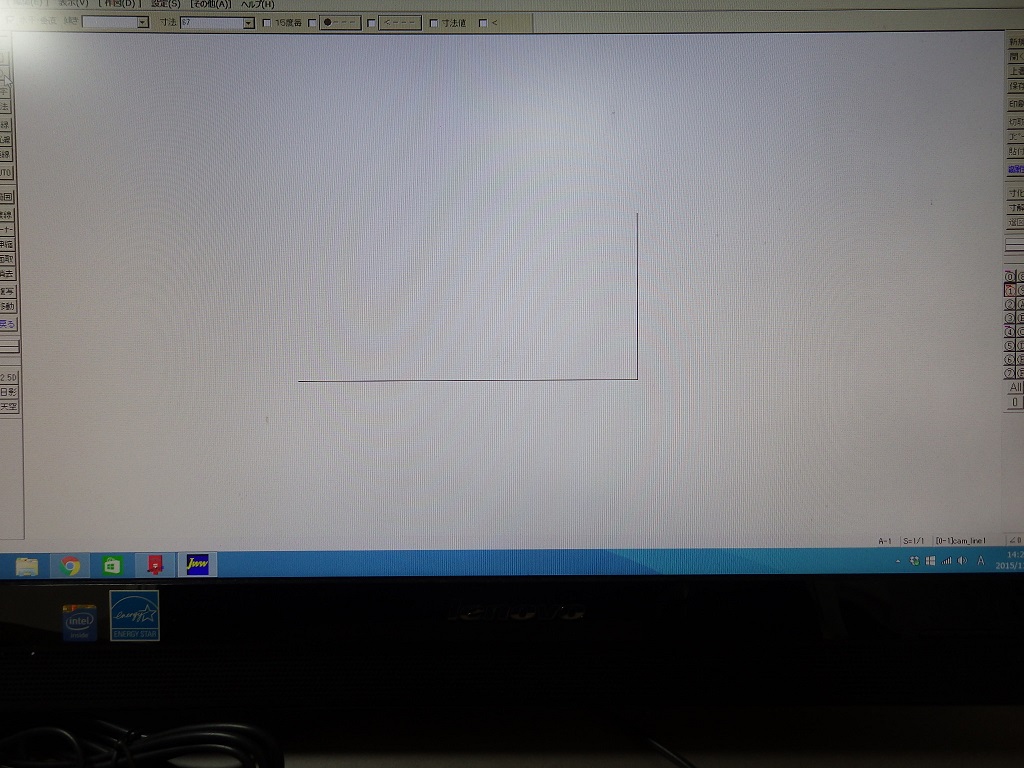

ホイールは塗装(アルマイト?)を剥いで歪を最小限にするため仮止めしておきます。

食器洗い用洗剤で脱脂しました。

「頑固な油汚れもスッキリ分解」と書いてあるので、これで大丈夫でしょう(適当)。

※後日脱脂無しでも溶接しましたが(アルマイトは剥がして)、普通に溶接できました。

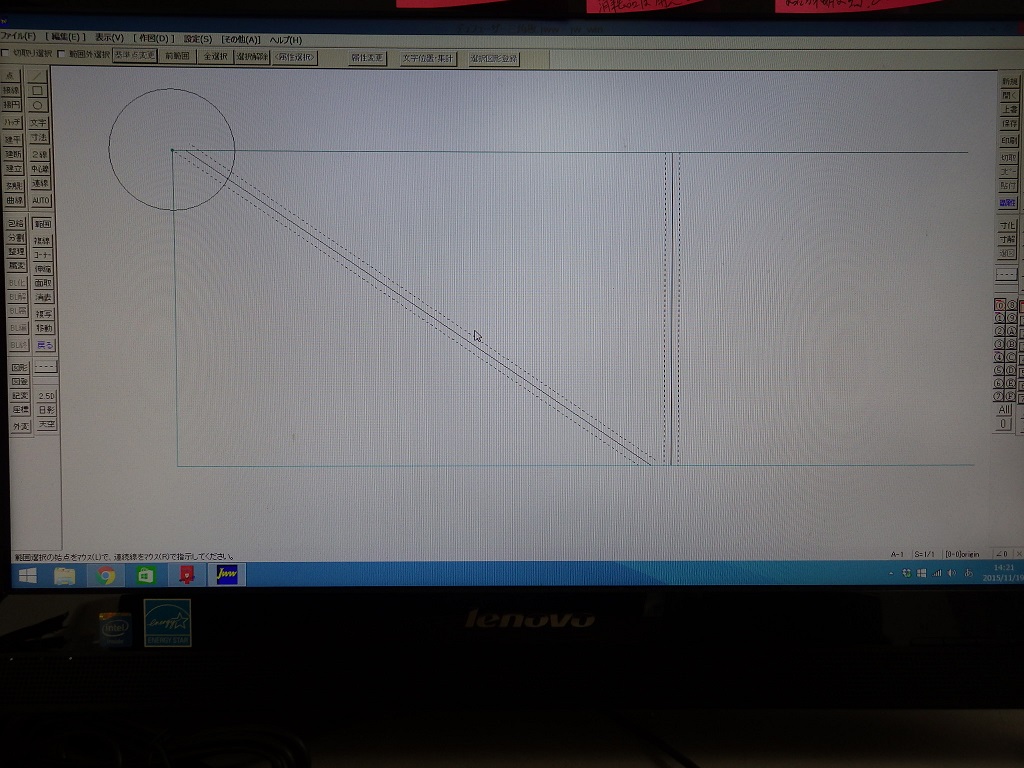

それでは溶接していきます。動画でどうぞ。

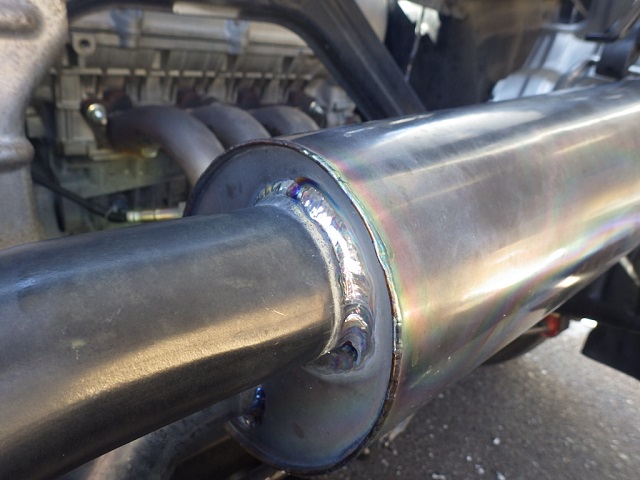

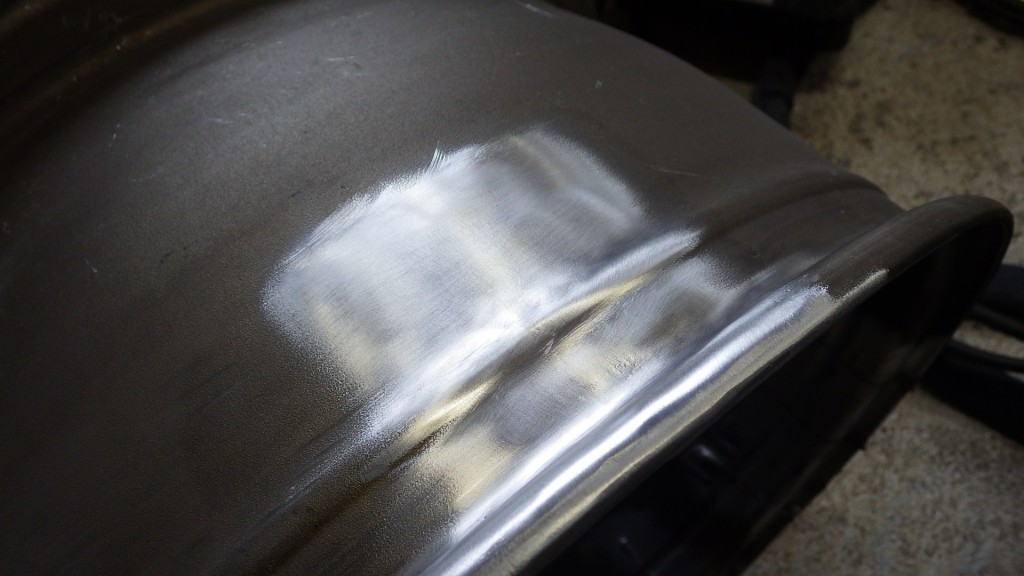

このように溶接できました。

これにグラインダーをかけて研磨していきます。

切削砥石→40番→120番までさっとかけてこんな感じです。

ホイール修正ばっかりやってる業者じゃない割には、まぁキレイにいったと思います。

プロの場合は、裏側も溶接して細かい仕上げをして塗装をすれば完了といった所でしょう。

やはりアルミは溶接条件を決めないと中々うまくいきませんね。

実は動画を撮影する前に、他の個所でちょっと練習しています(笑)

ただ、鍛造のアルミホイールでも、条件を合わせてやればきっちり溶接できる事が分かりました。

今度は自分のホイールを溶接して補修し、耐久性を調べてみようかと思います。

ご不明な点がありましたら、お気軽にお問い合わせ下さい。