☆MR-Sのサイドブレーキカムを製作!その効果は。。ステンレスと鉄のTIG溶接

2016 年 3 月 31 日 木曜日こんにちは。

車のサイドブレーキが効かないのを打開すべく、サイドブレーキを改造しています。

今回はステンレスと鉄のTIG溶接をやっていきます。

それではご覧ください。

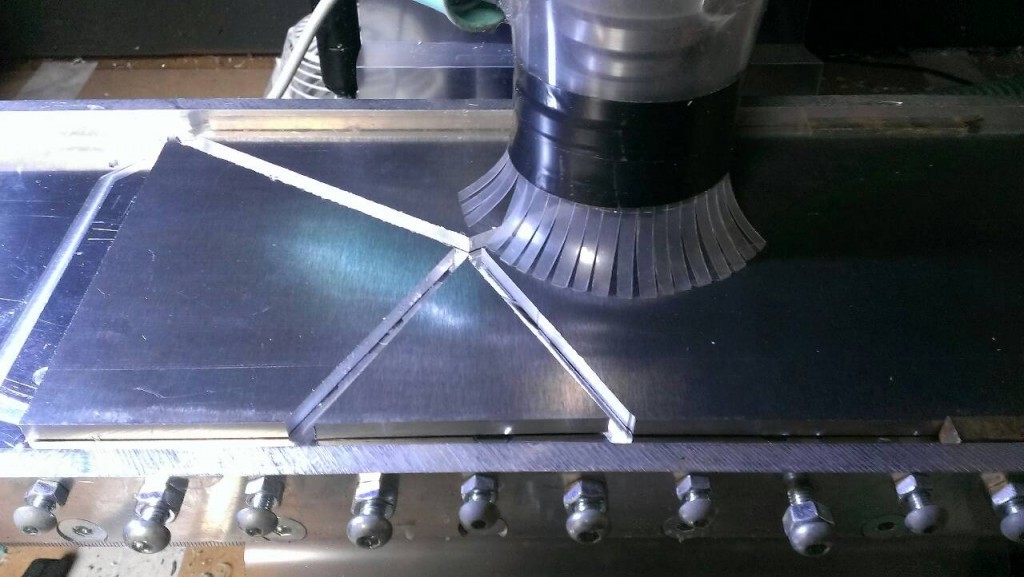

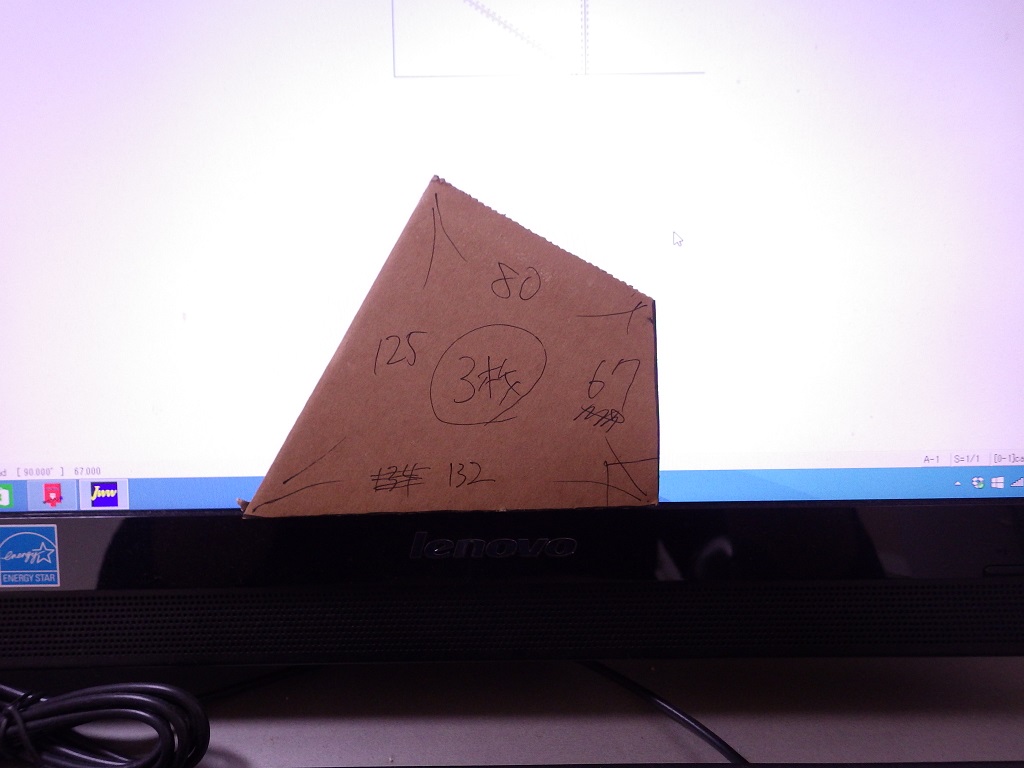

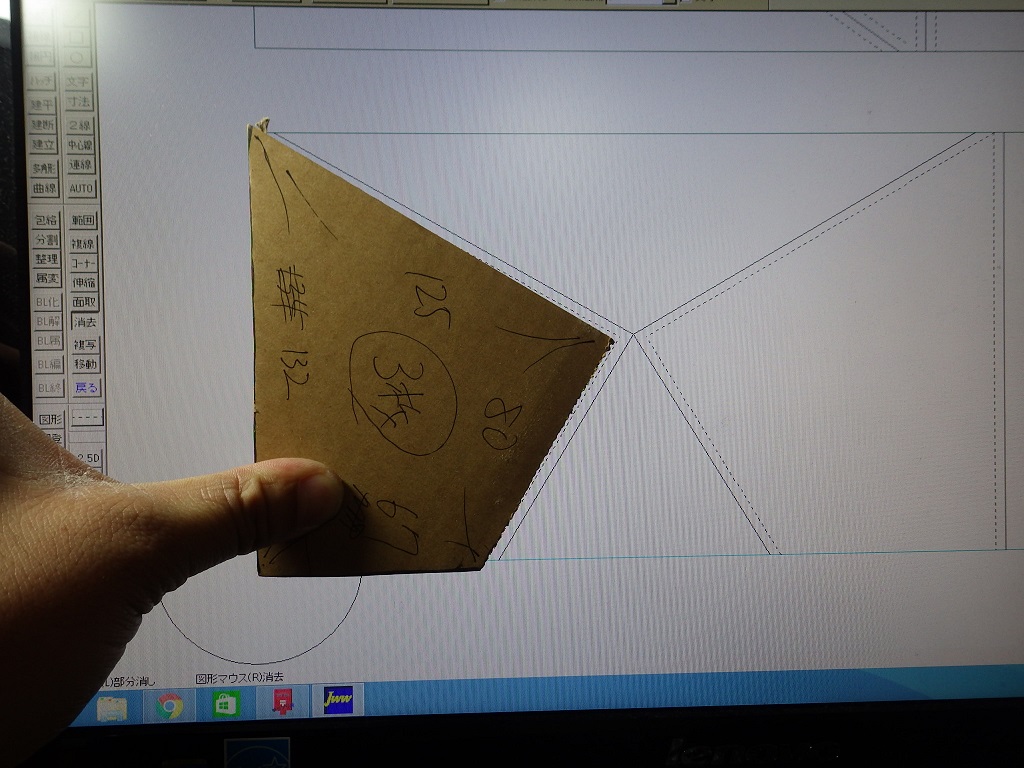

こちらがプラズマで切り出したステンレス板をグラインダーで加工したもの。

これをこのサイドブレーキのR部分(ワイヤーがかかる部分)に溶接していきます。

溶接中の写真がありませんが、このように溶接できました。

かなりの力が加わる部分ですので、裏も溶接してあります。

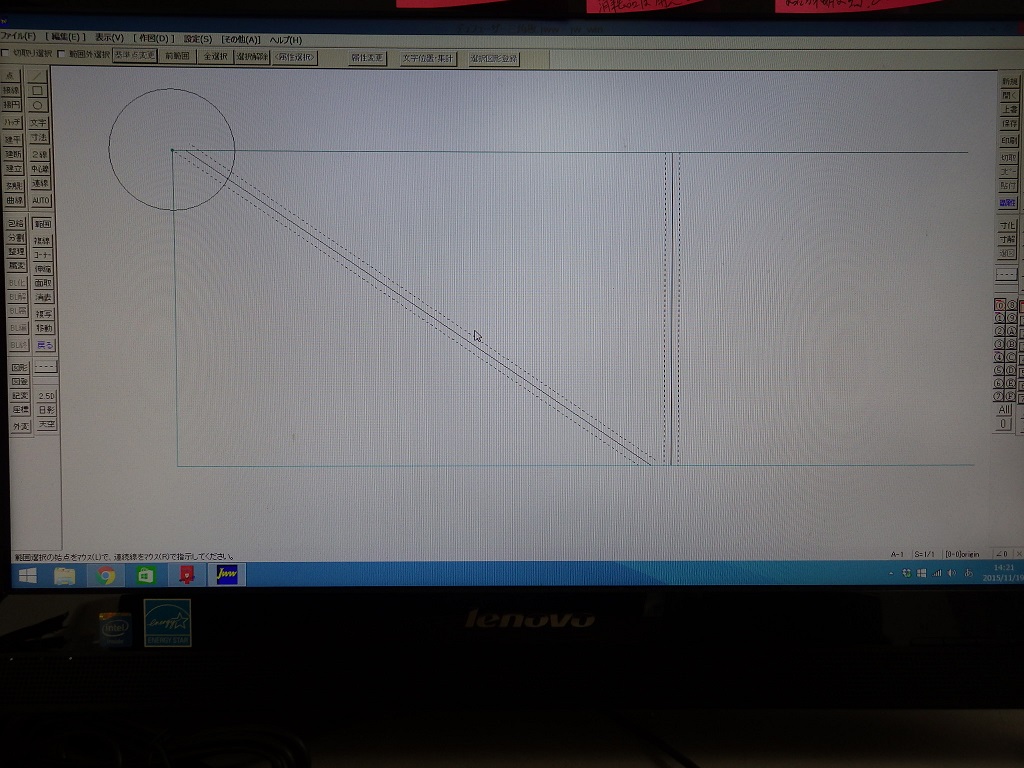

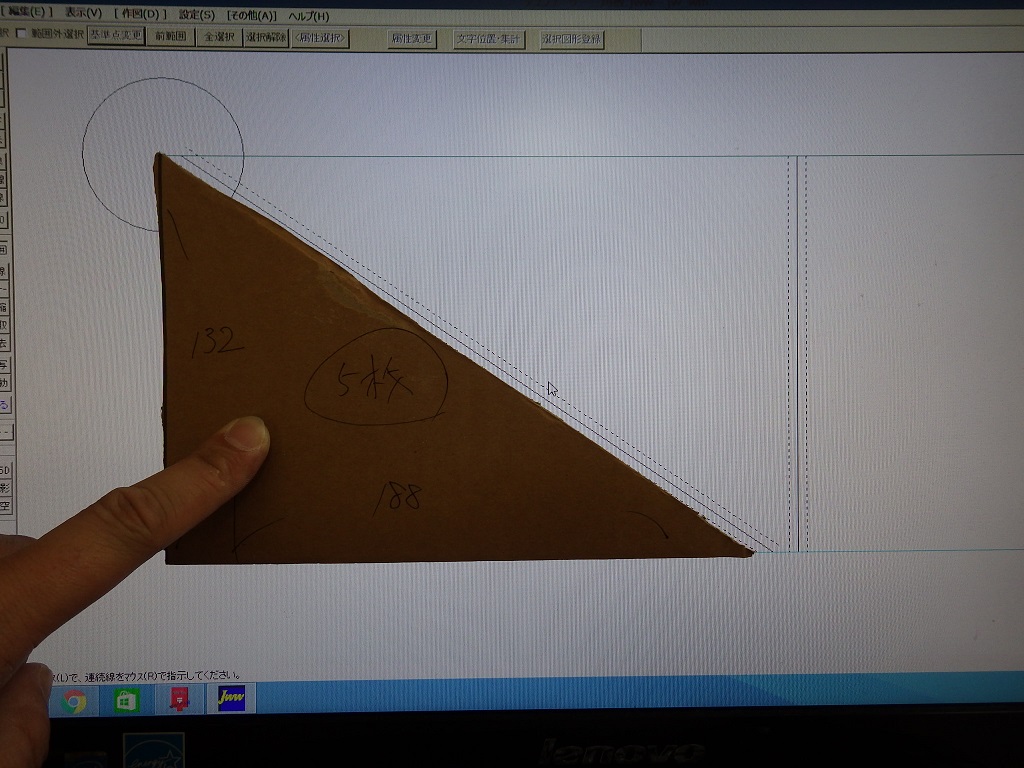

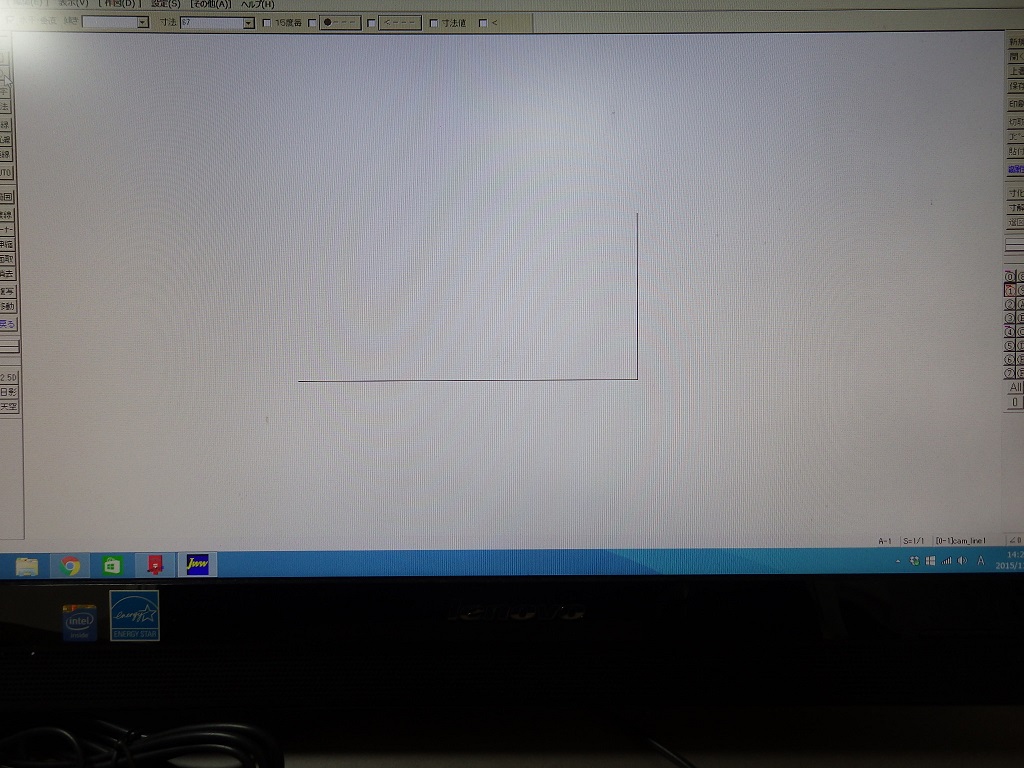

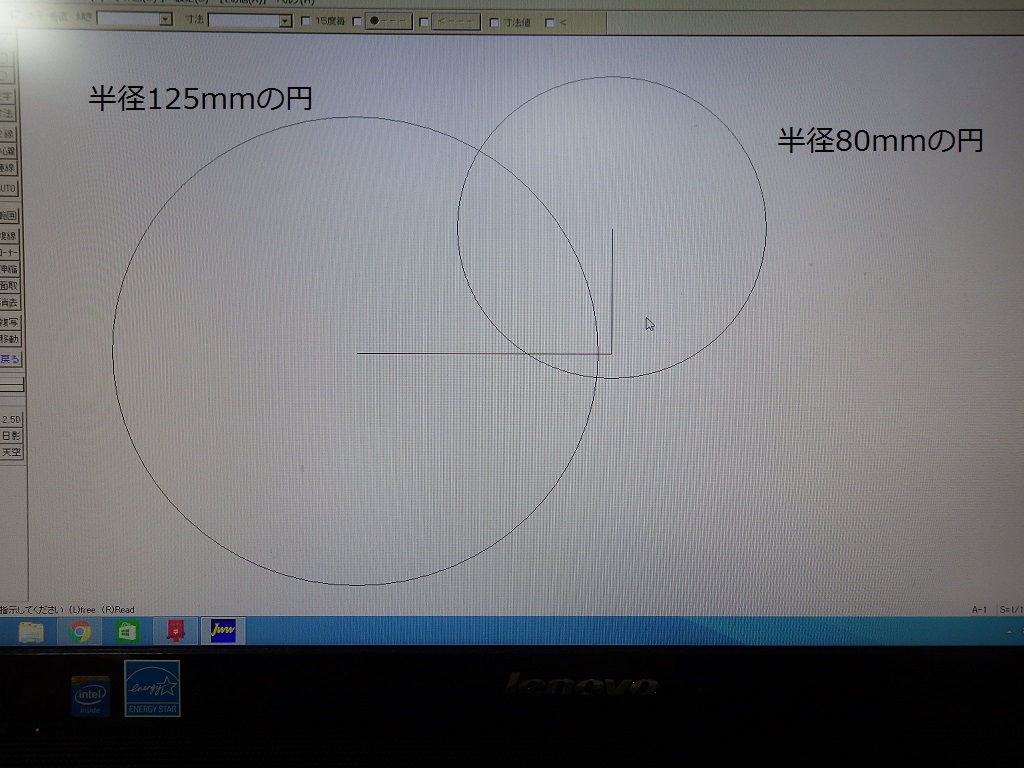

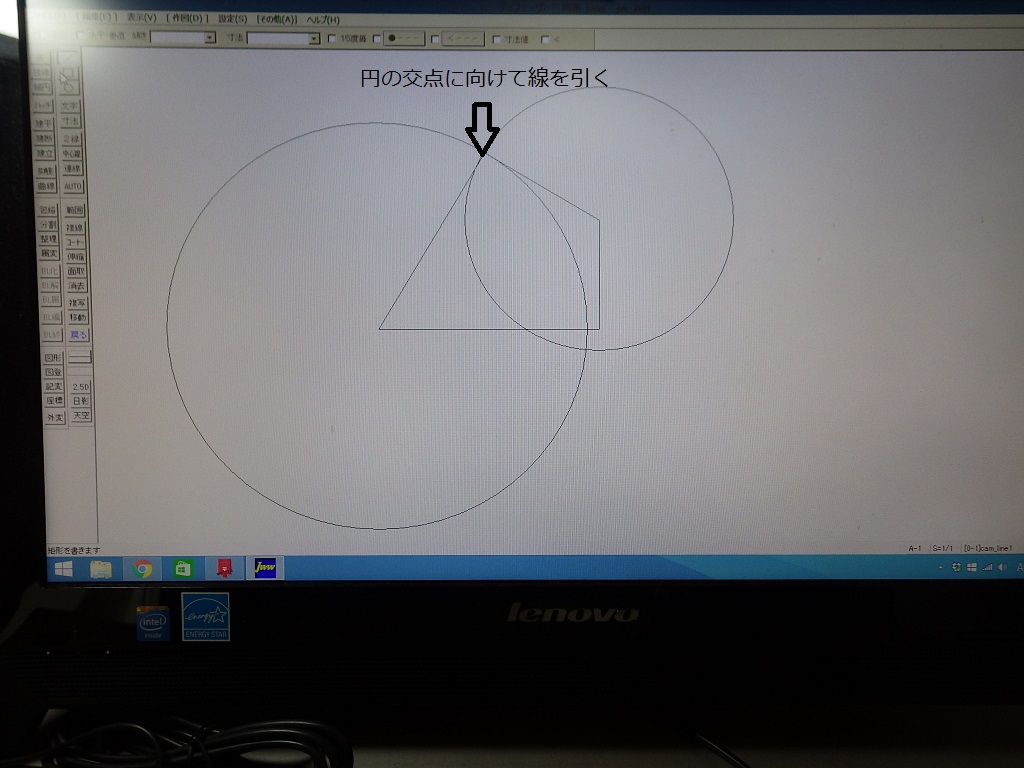

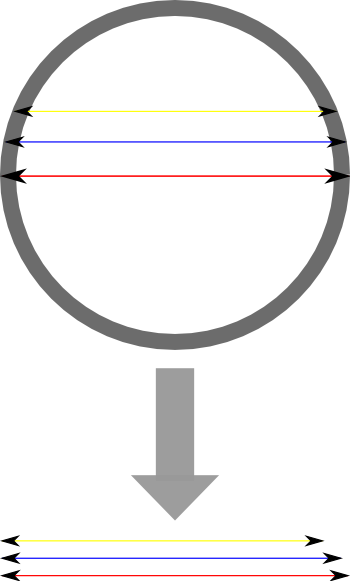

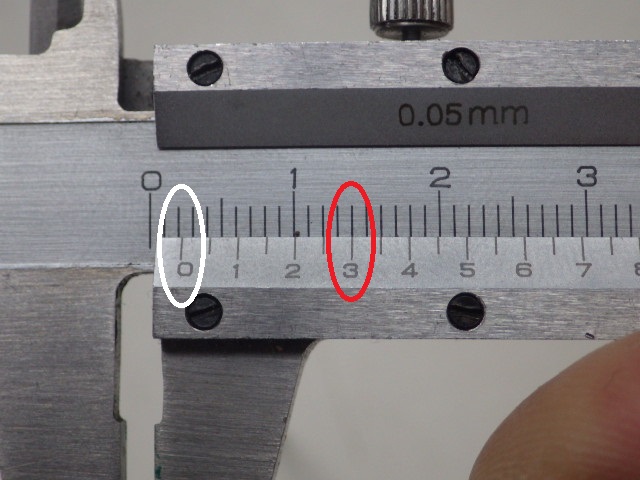

白線がノーマル、赤線が今回加工後。

このように軸距離が伸びた事で、同じ角度の分サイドを引いてもワイヤーの巻き取り距離が増え

結果としてストロークが短くなります。バイクのハイスロと同じ原理ですね。

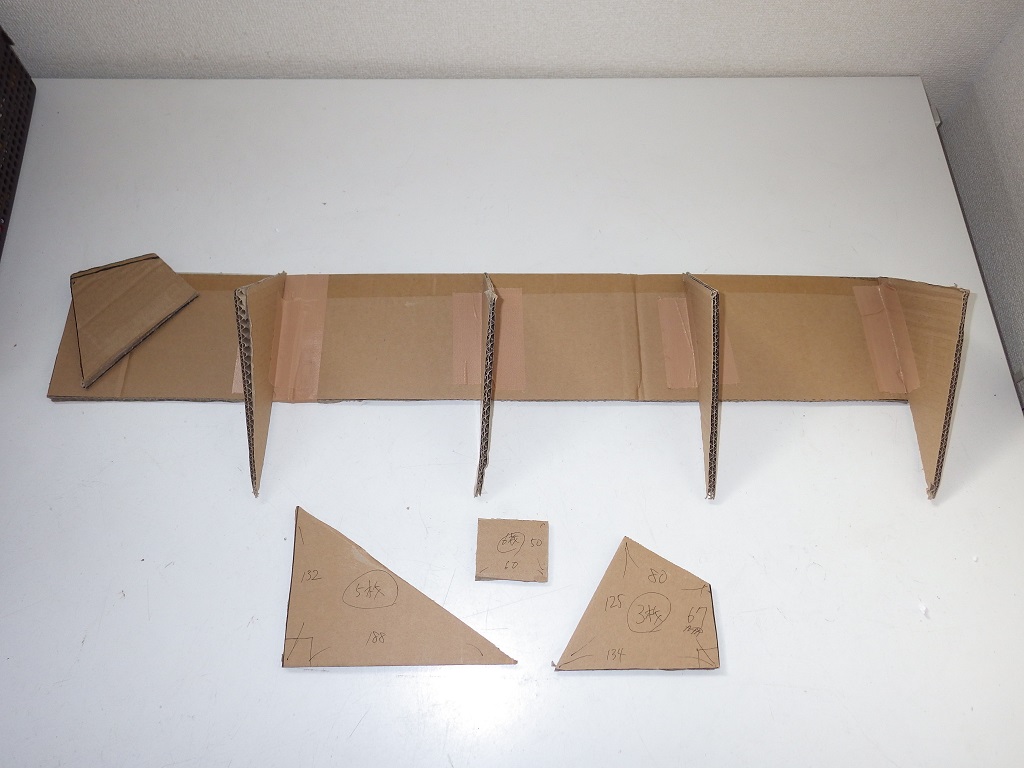

Rが大きくなってカム部分が車体面と干渉してしまうのが発覚しましたので、サイドブレーキを固定するステーにゲタを溶接して履かせる事にしました。

溶接前にサイドブレーキ側の塗装をグラインダーで剥いでおきます。

これをやっておかないと溶接部も汚くなってしまいますし、なにより塗装の焦げた匂いが臭いです。

溶接完了です。

この後、ボルトが通る穴も開けました。

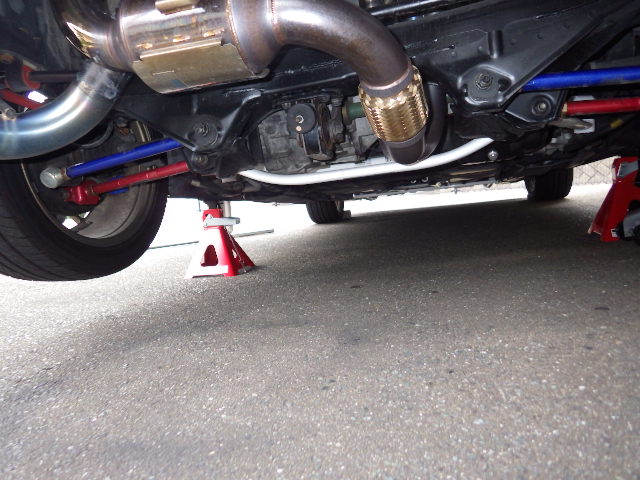

車体に取り付けるとこのようになります。

ワイヤーを取り付けるダブルナットがギリギリでした。

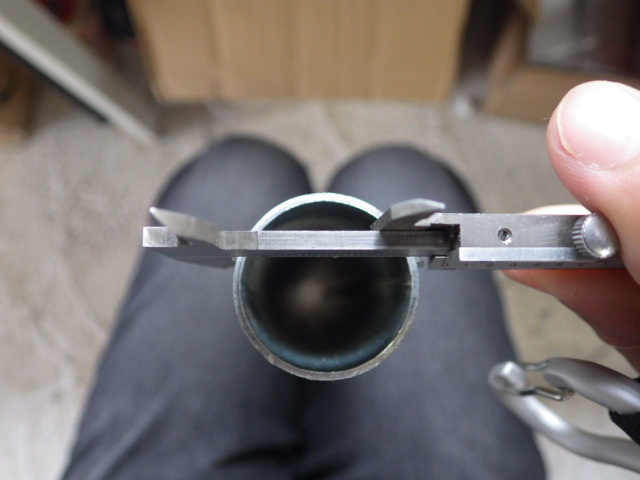

角度の比較です。

若干写真を撮る位置がずれてますが、遊びの調整をしたのも含めてノーマルからは1/2程度のストロークとなりました。

大体2ノッチぐらいしか引き上げれませんが、遊びはしっかりとってあります。

そして肝心の乗った感じですが。。。しっかりと効きが悪くなりました!(え?)

直進状態では、ボブサップ並みのパワーが無いと後輪をロックさせる事はできないでしょう。

そりゃ同じ力で引いた時、ストロークが短くなっている分、力の伝わり方も弱くなっているので当たり前です。

ぐぬぬ。。。欲張ってRを大きく作りすぎた感が否めません。

ただ、ショートストロークになっている事で、肘のシートとの干渉はなくなりました。

結論として「あってもなくても一長一短」なパーツでした。

完全なドリフトorジムカーナ仕様の車で、リヤに強力なブレーキパットを入れている車両は効果的だと思います。

サイドの遊びとセットで調整する事で、レスポンス良くサイドを効かせる事ができるでしょう。

ただ、そこまですると前後のブレーキバランスが後ろ寄りとなり、進入でリヤがブレイクしやすい公道や高速では危険な車両となってしまいますからね。。。

土曜の恋の浦では、おとなしく純正に戻すかな。。。

溶接に関してご不明な点がありましたら、お気軽にお問い合わせ下さい。